Materialstationen

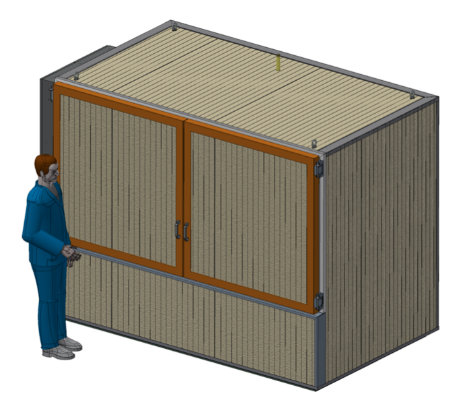

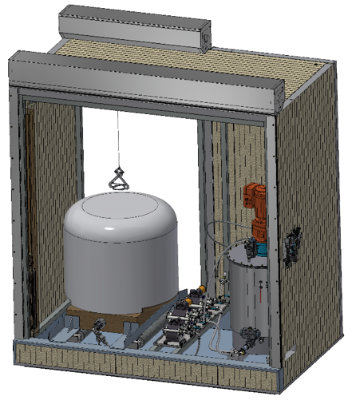

Containerstation

Containerstationen dienen zur Materialversorgung von Dosieranlagen und flüssigkeitsverarbeitenden Prozessen, wo die zu verarbeitende Flüssigkeit in handelsüblichen 1000 liter IBC-Containern angeliefert wird. Die Flüssigkeit gelangt aus dem IBC-Container über Schwerkraft in einen Tank, wo es temperiert und homogenisiert wird. Aus dem Tank wird die Flüssigkeit mit einer Membran- oder Zahnradpumpe dem Prozess zugeführt. Überschüssiges (rezirkuliertes) Material kann wieder in die Containerstation zurückgeführt werden.

Hauptmerkmale

-

Aufnahme von 2 IBC-Containern, dadurch Behälterwechsel ohne Produktionsstopp möglich

-

Alle Materialführenden Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton/FKM und Teflon.

-

Volumenstrom der Förderpumpe frei konfigurierbar

-

Betriebsdruck bis zu 16 bar (abhängig von Pumpe und Flüssigkeit)

-

Wahlweise mit Tür (Magnetverschluss) oder elektrisch angetriebenem Rolltor

-

Prozesstemperatur von bis zu 80°C, 8 oder 16 kW Heizleistung im Material (elektrisch)

-

Komplett geschlossene und isolierte Bauweise (80mm Mineralwolle)

-

Sprinklersystem optional

-

Viskosität von bis zu 10000 mPas möglich

-

Beheizter Innenraum, Rohrleitungen und Armaturen kühlen auch bei Pausen in der Produktion nicht aus.

-

Siemens SIMATIC-Steuerung, Verbindung zu übergeordneten Prozessleitsystemen möglich

-

Ringleitungsbetrieb möglich

-

Fassentleerung Optional

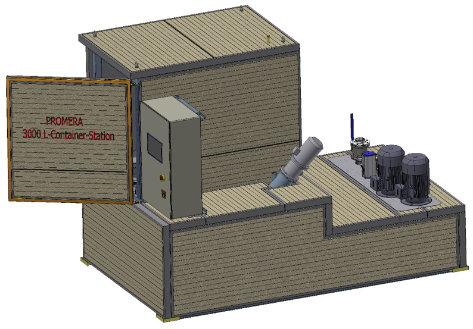

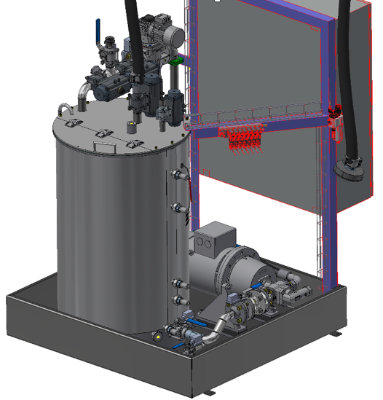

IBC-Doppelcontainersation

Containerstationen dienen zur Materialversorgung von Dosieranlagen und flüssigkeitsverarbeitenden Prozessen, wo die zu verarbeitende Flüssigkeit in handelsüblichen 1000 liter IBC-Containern angeliefert wird. Die Flüssigkeit gelangt aus dem IBC-Container über Schwerkraft in einen Tank, wo es temperiert und homogenisiert wird. Aus dem Tank wird die Flüssigkeit mit einer Membran- oder Zahnradpumpe dem Prozess zugeführt. Überschüssiges (rezirkuliertes) Material kann wieder in die Containerstation zurückgeführt werden.

Hauptmerkmale

-

Aufnahme von einem IBC-Container (1000l)

-

Alle Materialführenden Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton oder FKM

-

Volumenstrom der Förderpumpe frei konfigurierbar

-

Volumenstrom dynamisch einstellbar über redundanten, Frequenzumrichter-gesteuerten Zahnradpumpen

-

Betriebsdruck bis zu 16 bar (abhängig von Pumpe und Flüssigkeit), dynamisch einstellbar durch von Promera entwickeltes, strömungsoptimiertes Druckregelventil (DSV)

-

Prozesstemperatur von bis zu 80°C, 8 oder 16 kW Heizleistung im Material (elektrisch)

-

Komplett geschlossene und isolierte Bauweise (80mm Mineralwolle)

-

Energiesparendes Standby-Betrieb mit reduziertem Druck und Volumenstrom möglich. Temperatur der Flüssigkeit bleibt dabei in der Ringleitung gleichmäßig, auch bei Pausen in der Produktion. Dadurch schnelles Anfahren möglich

-

Dichtemessung der Flüssigkeit möglich (Optimierung von volumetrischen Dosierprozessen)

-

Siemens SIMATIC-Steuerung, Verbindung zu übergeordneten Prozessleitsystemen möglich

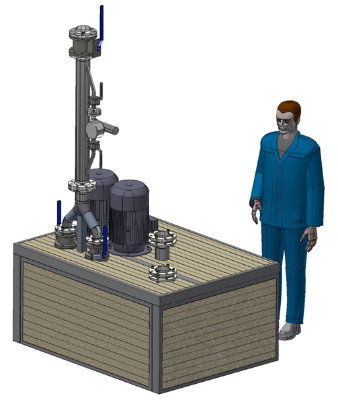

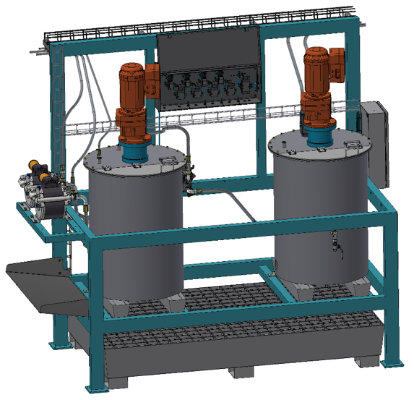

Doppelpumpenstation

Die Doppelpumpenstation dient zur Materialversorgung von bis zu 200m langen Ringleitungssystemen für Flüssigkeitsverarbeitende Prozesse. Eine Typische Anwendung ist die Versorgung von mehreren Mischerlinien innerhalb eines Gebäudes mit Prozessölen oder anderen Flüssigkeiten in der Reifenindustrie. Durch die Frequenzumrichter-betriebenen, redundanten Pumpen kann der Volumenstrom in einem weiten Bereich an die momentane Abnahme angepasst werden.

Hauptmerkmale

-

Alle Materialführenden Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton oder FKM

-

Volumenstrom frei konfigurierbar

-

Betriebsdruck in der Ringleitung bis zu 16 bar (abhängig von der Pumpe und Flüssigkeit)

-

Betriebstemperatur bis zu 80 °C

-

Komplett geschlossene und isolierte Bauweise (80mm Mineralwolle)

-

Mehrstufige Kreiselpumpen für niedrigviskose, Zahnradpumpen für hochviskose Flüssigkeiten

-

Ringleitungsdruck unabhängig von Volumenstrom dynamisch einstellbar durch von Promera entwickeltes, strömungsoptimiertes Druckregelventil (DSV)

-

Energiesparendes Standby-Betrieb mit reduziertem Druck und Volumenstrom möglich. Temperatur der Flüssigkeit bleibt dabei in der Ringleitung gleichmäßig, auch bei Pausen in der Produktion. Dadurch schnelles Anfahren möglich.

-

Dichtemessung der Flüssigkeit möglich (Optimierung von volumetrischen Dosierprozessen

-

Siemens SIMATIC-Steuerung, Verbindung zu übergeordneten Prozessleitsystemen möglich

FluidBag Station

FluidBag-Stationen dienen zur Materialversorgung von Dosieranlagen und flüssigkeitsverarbeitenden Prozessen, wo die zu verarbeitende Flüssigkeit in 1000 liter „FluidBag“ Behältern angeliefert wird. Dabei handelt es sich meistens um Flüssigkeiten und Mischnungen, die aus IBC-Containern oder Fässern wegen der hohen Viskosität nicht zuverlässig entleert werden können, z.B. gefüllte Polyole oder hochvoskose Isocyanate. Der pneumatisch betätigte Greifer hält den FluidBag vertikal und gewährleistet dadurch eine bestmögliche Entleerung. Aus dem FluidBag gelangt das Material mittels einer Membranpumpe in einen Zwischenbehälter, wo es temperiert und homogenisiert wird. Von dort kann die Dosieranlage mittels Membranpumpen versorgt werden. Rezirkuliertes Material wird in den Zwischenbehälter zurückgeleitet.

Hauptmerkmale

-

Aufnahme von einem 1000 liter FluidBag, durch den Zwischenbehälter ist ein Behälterwechsel ohne Produktionsstopp möglich

-

Alle Materialführenden Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton/FKM und Teflon.

-

Komplett geschlossene und isolierte Bauweise (80mm Mineralwolle)

-

Beheizter Innenraum, Rohrleitungen und Armaturen kühlen auch bei Pausen in der Produktion nicht aus.

-

Langsam laufendes Rührwerk mit Frequenzumrichter-Antrieb sorgt für schonende und zuverlässige Durchmischung

-

Elektrisch angetriebene Rolltore

-

Geschlossener Zwischenbehälter möglich, das verarbeitete Material kommt mit der Luftfeuchtigkeit nicht in Kontakt. Dadurch ist die Verarbeitung von reaktiven Komponenten wie Isocyanat möglich.

Diverse Tagesbehälter

Tagesbehälter werden in der Flüssigkeitsverarbeitung und Dosiertechnik oft eingesetzt um den Prozess zu stabilisieren. Die zu verarbeitende Flüssigkeit wird im Tagesbehälter zwischengelagert und dabei temperiert und homogenisiert. Das vorbereitete Material wird von hier über entsprechend ausgelegte Fördersysteme dem Prozess zugeführt. Überschüssiges Material wird in den Tagesbehälter zurückgeleitet und Pausen in der Materialversorgung (Container- oder Fasswechsel) werden durch den Tagesbehälter überbrückt. Promera konstruiert und baut Tagesbehälter für die unterschiedlichsten Prozesse, meistens als Bestandteil einer Dosieranlage. Bewährte Grundkonstruktionen können den jeweiligen Anforderungen angepasst werden.

Hauptmerkmale

-

Materialführende Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton oder FKM (andere Materialien möglich)

-

Geschlossene oder offene (Klappe mit Sicherheitsabschaltung) Bauweise

-

Mit oder ohne Rührwerk

-

Füllstandmessung mit Waage, Schwinggabelsensor oder kontaktlos über Ultraschall

-

250l Volumen in der Standardausführung, andere Behältergrößen möglich

-

Pumpen ausgelegt auf das verarbeitete Material (verschiedene Membran- Zahnrad- oder Kreiselpumpen)

-

Diverse zusätzliche Anschlüsse am Behälter möglich (Probeentnahme, Dampfschloss, Schutzgasüberlagerung usw.)

-

Siemens SIMATIC Steuerungskomponenten, Anbindung an übergeordnete Prozessleitsysteme möglich

Hauptmerkmale

-

Alle Materialführenden Metallteile aus Edelstahl, Schläuche aus PTFE, Dichtungen aus Viton und FKM

-

250l Behältervolumen

-

Kontinuierliche Produktion durch separaten Misch- und Arbeitsbehälter

-

Langsam laufende, Frequenzumrichter-gesteuerte Rührwerke garantieren schonende und zuverlässige Vermischung der Komponenten. Mischprogramme mit verschiedenen Geschwindigkeiten, Drehrichtungen und Wartezeiten sind möglich.

-

Robuste und wartungsarme Membranpumpen, Zuführdruck zum Dosiersystem bis zu 24 bar

-

Viskosität von bis zu 10.000 mPas möglich

-

Siemens SIWAREX Wägesystem an beiden Behältern

-

In Verbindung mit der Promera Fasstation ist ein automatisches Befüllen der flüssigen Bestandteile möglich

-

Siemens SIMATIC Steuerungskomponenten, Anbindung an übergeordnete Prozessleitsysteme möglich

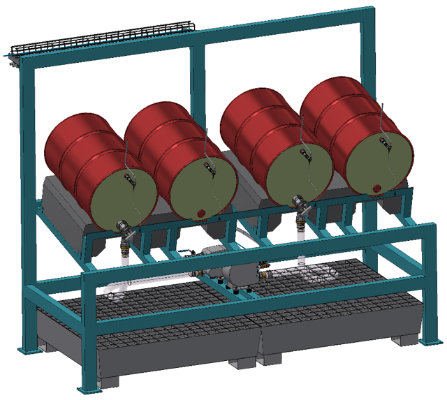

Hauptmerkmale

-

Entleeren von Flüssigkeiten aus 220l-Fässern mit Zollgewinde

-

Versorgung von z.B. Materialstationen und Ölwaagen

-

Für 2 Flüssigkeiten, 2 Fässer pro Flüssigkeit

-

Schneller und werkzeugloser Fasswechsel ohne Verschüttung von Material

-

Robuste und wartungsarme pneumatische Membranpumpen, Förderdruck einstellbar bis zu 6 bar

-

Für Viskosität von bis zu 10.000 mPas